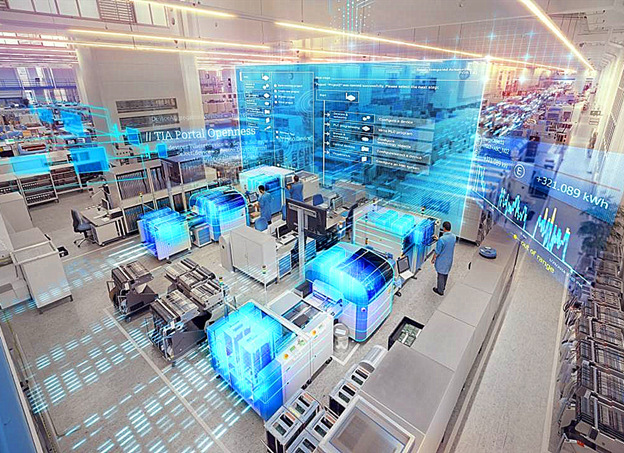

在各种新能源产品中,锂电池独领风骚,锂电池技术日新月异,在新能源汽车动力系统中发挥了重要作用,不客气地讲,锂电池技术让新能源汽车、摩托车和电动车快速开始新时代的发展。而锂电池MES系统已成为锂电池生产的核心技术之一,在锂电池新能源产业链中占据重要地位。 客观地讲,锂电池MES系统解决方案是根据化学元素锂作为动力电池的主要生产部件,深入研究其生产安全隐患,在产品制造过程中严控工艺参数、质量数据记录、以及关键物料批次、加工工艺和质量数据等,帮助锂电池生产加工企业真正实现精确的物料追溯管理生产计划、实现将ERP计划落地,并指导锂电池产品生产监控进度,实现实时监控关键工艺质量数据,并通过预警机制,确保生产线物料充足。在锂电池MES系统解决方案中,根据物料需求制定相应的物料需求计划、物流计划等。 行业痛点 锂电池生产过程自动化程度呈现独立单元式结构,每个工序或单元,采用全自动化或半自动化设备进行工作,单元之间为了便于衔接和管理,采用人工转移或流水线转移的方式,保证生产过程的流畅性。针对其生产过程自动化程度相对较高,同时锂电池产品质量体系认证要求严格,因此如何保证产品全生命周期数据追溯和其制程关键参数的实时采集监控,至关重要。其中生产过程数据,主要包括有产品工序流转信息和相关设备状态、参数等。且锂电池生产要求条件高,且材料成本较高,因此需要对各自动化生产单元的工艺参数实时采集监控,例如压力、温度、电压、内阻等。物料批次追溯信息需完整,从浆料、正负极片、隔膜等原材料,到电芯、模块、模组等半成品,要求对所有相关物料批次均有明确的批次追溯信息。 1、锂电池流程性的制造方式,计划涉及的因素较多,比如资源负荷、物料情况、交付时间、优先级、计划执行实绩等,不得不依赖于人的经验进行计划排程,容易出现失误,导致订单延期、资源冲突、负荷不均衡、停工待料、频繁换线、经常加班等情况。 2、生产管理部门无法及时、准确的获取各个制造现场的实时信息,无法把握实时变化的现场情况;造成了“生产计划”与“现场制造信息”不同步,使得计划执行过程大打折扣,由于现场无法完全贯彻计划,计划反而只能被动的根据现场滞后的情况经常进行反向调整。 3、生产现场缺少对设备运行状态进行实时监控和对设备负荷情况进行分析的手段,生产管理人员不能及时全面了解整个车间设备运行的总体情况,无法对设备进行优化调度,从而使生产现场时有出现设备闲忙不均的状况,生产设备利用率不高。 4、工单的生产过程包括生产进度、质量状况、返工状况、维修状况、在制品状况等信息都无法及时了解;每个车间、每条产线目前的投入、产出状况,目标达成状况等都无法及时了解,从而无法快速决策以保证生产目标的达成。 解决方案 1、基于RofouCloud平台的基础数据建模,对企业组织架构、人员权限管理、工厂工作日历进行统一配置,并通过系统集成、标准模板导入的方式,对物料基础数据、产品BOM清单、工艺流程和产品布局进行标准化建模,帮助企业梳理业务流程,并有利于业务快速复制。 3、主要业务模块包含有生产计划、生产现场执行与管理、质量管理、仓储物流管理、设备资源管理,自定义报表与看板管理。 4、现场数据实时采集,实时了解现场生产资源的使用状况,及时反馈计划的实施状况。 5、建立全面的防错机制,防止人员越权,物料使用错误,产品工序流转错误,工序加工参数超限等情况。 6、通过设备集成自动读取生产、工艺参数,确保现场数据及时准确反馈,并形成自我检测机制。 7、建立电子看板,能够及时有效的反馈生产任务进度、物料需求、质量参数和现场异常信息。 实施价值 1、实时质量监控,将质量的事后补救改为事先预防。 2、工艺关重参数监控,尽可能保障锂电池的工艺安全。 3、包装的详细记录,做好应接客诉的充分准备。 4、产量及质量的实时查询,减少计划部门的交付压力。 5、实现生产过程的可追溯性,快速精精的确实召回范围。 6、无纸化生产管理,节约人力成本。