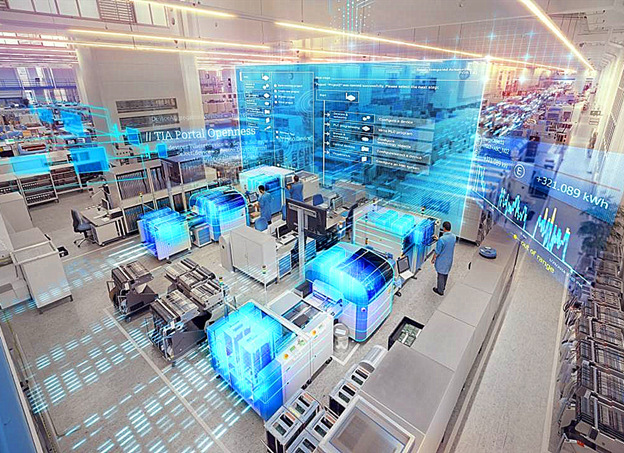

MES系统生产制造执行系统,企业可以用此来监控原材料入库生产消耗的整个过程,从生产所需要的材料、设备、产品的监测到结果的分析,以及每个员工生产进度的分析。这些信息的收集经过MES系统加以分析,就能通过系统报表实时呈现生产现场的生产进度、目标达成状况、产品品质状况,以及产的人、机、料的利用状况,这样让整个生产现场完全透明化。身在总部的老板亦能通过MES获取信息运筹帷幄,远在国外的客户当然可以来关心他们的订单进度、产品品质。 制造企业车间管理的典型问题如下: 1. 出现用户产品投诉的时候,能否根据产品文字号码追溯这批产品的所有生产过程信息?能否立即查明它的:原料供应商、操作机台、操作人员、经过的工序、生产时间日期和关键的工艺参数? 2. 同一条生产线需要混合组装多种型号产品的时候,能否自动校验和操作提示以防止工人部件装配错误、产品生产流程错误、产品混装和货品交接错误? 3. 过去12小时之内生产线上出现最多的5种产品缺陷是什么?次品数量各是多少? 4. 目前仓库以及前工序、中工序、后工序线上的每种产品数量各是多少?要分别供应给哪些供应商?何时能够及时交货? 5. 生产线和加工设备有多少时间在生产,多少时间在停转和空转?影响设备生产潜能的最主要原因是:设备故障?调度失误?材料供应不及时?工人培训不够?还是工艺指标不合理? 6. 能否对产品的质量检测数据自动进行统计和分析,精确区分产品质量的随机波动与异常波动,将质量隐患消灭于萌芽之中? 7. 能否废除人工报表,自动统计每个过程的生产数量、合格率和缺陷代码? MES系统为工厂带来什么好处: 1. 优化企业生产制造管理模式,强化过程管理和控制,达到精细化管理目的; 2. 加强各生产部门的协同办公能力,提高工作效率、降低生产成本; 3. 提高生产数据统计分析的及时性、准确性,避免人为干扰,促使企业管理标准化; 4. 为企业的产品、中间产品、原材料等质量检验提供有效、规范的管理支持; 5. 实时掌控计划、调度、质量、工艺、装置运行等信息情况,使各相关部门及时发现问题和解决问题; 6. 最终可利用MES系统建立起规范的生产管理信息平台,使企业内部现场控制层与管理层之间的信息互联互通,以此提高企业核心竞争力。 MES产品功能: 为企业生产管理人员进行过程监控与管理、保证生产正常运行,控制产品质量和生产成本提供了灵活有力的工具。包括以下功能: 1. 正确掌握在制品数量,及不良品的追踪,降低在制品成本; 2. 用条形码追踪产品序号,提高产品的售后服务水平; 3. 及时反应产品质量问题,追溯品质历史,提高产品治理; 4. 大幅减少现场手工作业,提高现场管理人员的生产力; 5. 充分掌握工具、设备的使用状况,使制造资源高效运作; 6. 强大的统计报表为企业管理决策提供实时、准确、可靠的生产数据,提高公司核心竞争力。 生产执行系统MES通过反馈结果来优化生产制造过程的管理业务。生产过程追溯功能可使企业非常清楚产品的原材料是哪家什么时间提供的,接收人是谁,检验的参数,产品在生产过程中各环节的时间、技术参数、操作人员等信息。根据这些反馈信息,来解决企业产能成本过高,或者产品质量不稳定的原因,及时做出调整,有针对性的为客户提供更好的服务,即时发生客户投诉我们也能及时准确地为客户澄清问题,确认影响范围。同时产品生产过程的数据为生产管理决策提供有效的支持,让生产过程的问题及时的暴露、及时地处理,从而有效遏制问题的发生,将产品的质量问题以及生产线的异常状况消灭在萌芽状态。 1. MES是对整个车间制造过程的优化,而不是单一的解决某个生产瓶颈; 2. MES必须提供实时收集生产过程中数据的功能,并作出相应的分析和处理; 3. MES需要与计划层和控制层进行信息交互,通过企业的连续信息流来实现企业信息全集成。 工厂制造执行系统MES是近10年来在国际上迅速发展、面向车间层的生产管理技术与实时信息系统。MES可以为用户提供一个快速反应、有弹性、精细化的制造业环境,帮助企业减低成本、按期交货、提高产品的质量和提高服务质量。适用于不同行业(家电、汽车、半导体、通讯、IT、医药),能够对单一的大批量生产和既有多品种小批量生产又有大批量生产的混合型制造企业提供良好的企业信息管理。 MES的定位,是处于计划层和现场自动化系统之间的执行层,主要负责车间生产管理和调度执行。一个设计良好的MES系统可以在统一平台上集成诸如生产调度、产品跟踪、质量控制、设备故障分析、网络报表等管理功能,使用统一的数据库和通过网络联接可以同时为生产部门、质检部门、工艺部门、物流部门等提供车间管理信息服务。系统通过强调制造过程的整体优化来帮助企业实施完整的闭环生产,协助企业建立一体化和实时化的MES信息体系。