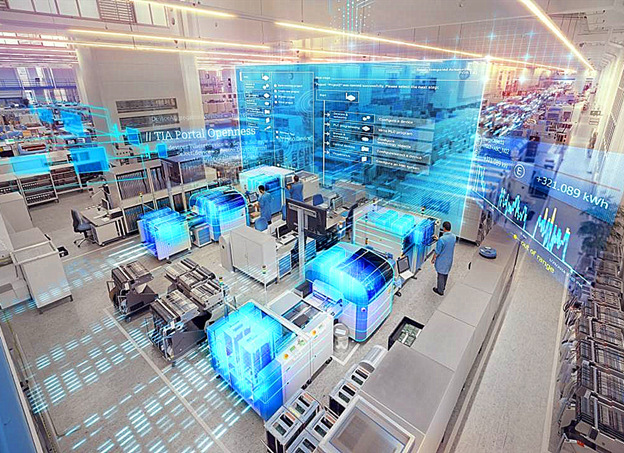

制造企业想要实现智能制造,最重要的就是企业首先要实现数字化工厂,而制造执行系统(MES)作为数字化工厂的核心在制造业的重要性不言而喻。 MES系统的现状和发展前景 1. 智能制造的时代背景 在改革开放后,我国制造业发展十分迅速,形成了独立完整、门类齐全的产业体系,极大地推动了现代化、工业化进程,使得我国国立显著增强。但是,中国制造业与世界的先进水平相比仍然落后,特别是我们的创新能力,还有资源利用效率和产业结构水平,以及信息化程度和质量效益等方面差距明显,所以转型升级迫在眉睫。 MES系统的现状 2. MES系统的国内现状 国内在智能制造系统与技术方面投入很多,但目前大多数仍处在探索人工智能在制造领域中的应用的阶段。这些年,对制造环境的全面“智能化”研究工作还处于刚刚起步阶段,开发出了许多水平各异的面向制造过程中特定环节、不同类型的系统,比如专家系统或者智能辅助系统等。 MES系统的优势与不足 3. MES系统的优势 a.MES系统能够通过强化过程管理和控制,优化企业生产制造管理模式达到精细化管理目的。 b.MES系统提高了工作效率,使得各生产部门的协同办公能力加强,降低了企业生产成本。 c.MES系统能及时准确地统计分析生产数据,排除员工的干扰,促使企业标准化管理。 4. MES系统在实际生产中存在的不足 MES没能标准化。虽然MES的推荐标准在国内外已经制定了许多。然而,国内企业开和发商在实施MES系统时,却少有关注标准的指导作用,不但国内MES系统产品繁杂,同时不利于对MES系统进行推广。 5. 结合实际对MES系统的展望与改进 工厂从层次角度分析,把控制结构可划分为以下几层,分别是工厂层、车间层、单元层和设备层。处于车间层和单元层的一般是MES系统,所以在执行过程中可能会与ERP系统重叠。 在ERP系统负责决策计划指导的前提下,MES系统根据车间生产情况产生的实时数据,对短期生产计划进行分析、通过实时控制实现数据的优化。 所以说,对数据的收集、分析、层层汇总是MES系统优化的主要表现,越来越多的数据使MES系统的功能也是愈加强大。在信息交互方面,MES系统对向上一层提交周期盘点、生产能力、材料消耗、劳动力性能等数据也会进行优化,并向底层执行指令发布各类参数。 结论:在智能制造的时代背景下,制造企业的转型显得尤为重要。企业生产管理集成的核心软件之一是MES系统。制造企业想要实现智能制造,最重要的就是企业首先要实现数字化工厂,而制造执行系统(MES)作为数字化工厂的核心在制造业的重要性不言而喻。 在智能制造和中国制造2025的背景下,我们需要把MES系统进一步向前看,我进行了以下归纳 移动化,可以使用各种例如手机的移动终端分散控制。 标准化,标准化不但有利于MES系统的推广,更有利于信息的共享。 精益化,优化生产过程,与生产实际相结合。 数据化,智能制造离不开数据支持,企业生产的数据化有利于为智能制造打下基础,学习大数据技术分析,通过数据挖掘,实现数据增值。 协同化,即与云平台相结合,实现生产协同。 动态化,即根据CPS的原理,实现作业计划动态优化和智能调度。 模块化,即参数化可配置,可重构、快速实施。